1.緒 論

1.1 材料微波處理技術發展概況

微波是波長在1mm~1m之間的電磁波,其對應的頻率范圍是:300MHz~300GHz,介于紅外線與無線電波之間。微波技術是近代科學的重大成就之一,微波的應用范圍,除了人們十分熟悉的微波通信之外,還涉及到醫藥衛生,公路建設、航空航天、環境保護、能量傳送和人們的日常生活等各個方面。在工業領域,微波能已開始用于材料合成、材料燒結、有機物處理、廢物利用、殺菌消毒等。微波能在這些領域都有其獨特的優點。幾十年來,微波已發展成為一門比較成熟的學科,在雷達、通訊、導航、電子對抗等許多領域得到了廣泛的應用。

微波燒結技術起源于歐美等發達國家,美國賓州州立大學材料研究院是世界上最早從事微波燒結技術研究的單位之一,從80 年代中期開始,該研究院一直在進行微波燒結電子陶瓷的研究工作。而日本則比較注重微波的工業應用,日本的核融合科學研究所和高砂窯業等單位主要研究微波煤處理、粉末冶金、磁性材料燒結等,目前主要進行微波在建筑陶瓷等領域的工業化應用。

1.2 電子陶瓷材料微波燒結的特點

1.2.1電子陶瓷的燒結工藝

信息功能陶瓷材料主要包括半導體敏感陶瓷(正溫度系數熱敏電阻(PTC)、負溫度系數熱敏電阻(NTC)、ZnO 壓敏電阻等)、BaTiO3 電容器瓷、鐵電壓電陶瓷等。信息功能陶瓷元器件在電子、通訊、計算機等領域得到廣泛應用。信息功能陶瓷材料的制造工藝的主要過程有:原料檢驗、稱量、混合、脫鐵、脫水、干燥、成型、預燒、粉碎、造粒、成型、燒結、上電極、測量、裝配和成品檢驗等16 個步驟。其中,燒結也稱為燒成,是制造電子陶瓷材料的關鍵工序。功能陶瓷元件的燒結溫度較高、燒結時間較長,如PTC 元件一般要燒結10 多個小時,高溫區的時間約1-2 小時。在高溫下,陶瓷生坯固體顆粒的相互鍵聯,晶粒長大,空隙(氣孔)和晶界漸趨減少,通過物質的傳遞,其總體積收縮,密度增加,最后成為具有某種顯微結構的致密多晶燒結體,這種現象稱為燒結。半導體陶瓷對燒結工藝十分敏感,燒結溫度、保溫時間、升降溫速率對產品性能影響極大。

1.2.2微波燒結與傳統燒結的對比

微波加熱法與傳統的加熱法有許多不同的地方,比如:兩者的加熱機制不同,傳統的加熱方法是通過熱量的輻射來達到加熱的目的,屬于直接接觸法加熱,微波加熱法是通過能量轉換來使物體加熱的,屬于非接觸法加熱;加熱的對象也不同,微波加熱具有選擇性,只有損耗高的物質才能夠被微波加熱;熱量傳導曲線不同,由于微波加熱時體加熱,物質自身成為發熱體,由于物體的外部可以與外界環境進行熱傳遞,而物體內部的熱量散發不出去,因此,物體的內部溫度比外部溫度高,熱量由內向外傳遞,所以微波加熱法的溫度場與傳統加熱法的溫度場正好相反。

1.3 微波燒結計算機自動控制系統的功能和要求

根據電子陶瓷燒結工藝的具體要求,微波燒結計算機自動控制系統的主要功能有:

(1) 配置嵌入式微機控制系統,可在手動和自動兩種模式之間自由切換

(2) 計算機顯示與控制,并且記錄每次運行的溫度數據。

(3) 能夠對溫度進行分段控制,升溫曲線最多可以設置 30 段。

(4) 微波輸出功率連續可調

(5) 采用紅外測溫儀作為測溫裝置,精度高,且抗微波干擾。

(6) 采用碳化硅作為輔助加熱材料,可加工處理對微波耦合程度不同的材料,

具有通用性。

(7) 燒結時間比傳統工藝較大幅度減少。

(8) 燒結過程耗電量大大降低。

(9) 微波磁控管采用強迫水冷,確保設備安全、延長磁控管的使用壽命。

(10)具有安全可靠的防微波泄露措施,微波泄露參數符合國家標準

(11)安全、潔凈、舒適、人性化

2.微波燒結計算機自動控制系統的總體設計

與傳統高溫設備相比,微波高溫設備與材料制備工藝的聯系更為緊密。只有完全掌握了材料的微波吸收與反射特性并根據這些參數進行設計才有可能制造出專用微波能高溫設備。微波燒結要求人們對微波燒結設備和對材料自身性能都有充分的理解,只有結合兩者的特點,才能夠充分發揮微波燒結的優勢。計算機可以精確控制微波的發射功率,根據溫度來控制燒結過程,因此計算機控制是微波燒結設備的發展趨勢。

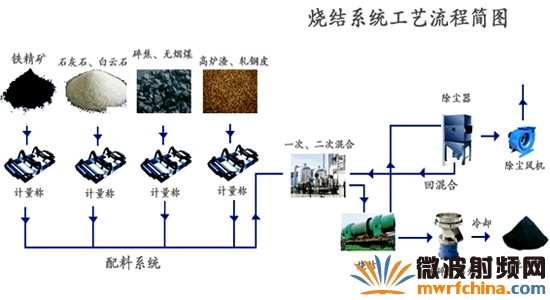

下圖是燒結系統工藝流程圖:

2.1 微波燒結電子陶瓷材料的原理

2.1.1微波加熱原理

陶瓷材料在微波電磁場的作用下,會產生如電子極化、原子極化、偶極子轉向極化和界面極化等介質極化。參與極化的微觀粒子種類不同,建立或消除極化的時間周期也不一樣。由于微波電磁場的頻率很高,使材料內部的介質極化過程無法跟隨外電場的變化,極化強度矢量P 會滯后于電場強度矢量E 一個角度,導致與電場同相的電流產生,這就構成了材料內部的耗散。在微波波段,主要是偶極子轉向極化和界面極化產生的吸收電流構成材料的功率耗散。

2.1.2微波效應

微波效應是指微波燒結過程中,除了微波熱效應之外的效應,也就是微波非熱效應。目前,微波效應是一個頗有爭議性的問題。微波效應的表現為:燒結速度加快、燒結溫度降低、反應方式與反應產物的差異。

2.2 微波燒結爐的組成、結構

微波燒結爐是由微波源、波導和微波反應腔組成。微波源是產生600W~100KW功率,頻率可為2.45,0.915,28 GHz 微波的硬件部分。波導是連接微波源與微波反應腔的金屬線性管狀物體,其作用是傳導微波,使其到達微波反應腔。微波反應腔就是一個微波諧振腔,通常是用金屬制成的,通過特殊工藝制作成的隔熱性能強的一個箱體。

2.3 系統的總體框架

微機化測控系統是以微機為核心的測控系統,微機化測試系統的設計部僅要求設計者熟悉該系統的工作原理、技術性能和工藝結構,而且要掌握微機硬件和軟件設計原理。隨著計算機技術的飛速發展,工業自動化技術曰新月異,計算機自動控制系統也呈現多樣化。但是,總的來說,每種自動控制系統都是由兩個部分組成:底層控制平臺和上層控制。要想得到良好的控制效果,首先必須建立堅固的底層控制平臺,堅固的底層平臺必須具備這幾個方面的特性:抗干擾性、高穩定性、高可靠性、開放性、獨立性和智能化。

3.系統硬件設計

測控系統的硬件電路是由各種元件和器件按照設計的線路連接而成的,因此,計算機測控系統的硬件設計包括:元器件的選擇和電路設計兩方面,這兩方面是緊密不可分割的。本系統的硬件組成包括:微波發生器、控制單元、溫度測量裝置,波導管和微波反應腔等五個部分。

3.1 微波發生器

微波能量是由微波發生器產生的,微波發生器包括微波管和微波管電源兩個部分。其中微波管電源(簡稱電源或微波源)的作用是把常用的交流電能變成直流電能,為微波管工作創造條件。微波管是微波發生器的核心,它將直流電能轉變成微波能。

3.1.1磁控管的結構及其特性

磁控管是一種用來產生微波能的電真空器件。實質上是一個置于恒定磁場中的二極管。管內電子在相互垂直的恒定磁場和恒定電場的控制下,與高頻電磁場發生相互作用,把從恒定電場中獲得能量轉變成微波能量,從而達到產生微波能的目的。

3.1.2磁控管驅動電源

圖3-3 為磁控管的負載等效電路:

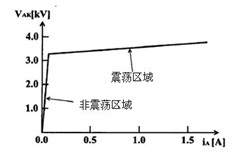

圖3-4 為磁控管電壓-電流特性曲線:

如圖可知,磁控管的負載特性與二極管的負載特性非常類似,當陽極電壓小于閾值電壓時,負載特性就是一個Ro 的電阻,阻值很大,幾乎沒有電流流過。當陽極電壓大于閾值電壓時,負載特性就是圖中的負載2 所示,電阻R1 很小,產生振蕩,從磁控管的天線輸出微波。

3.2 控制單元

目前,此類工業設備的控制單元多采用PLC 控制,PLC 適用于大多數工業現場,在設計和制造過程中采用了多層次抗干擾和精選元件措施,可在惡劣環境中與強電一起工作,PLC 運行的可靠性很高,穩定性好,在工業環境下抗強電的干擾能力很強[。但是其缺點也是很顯而易見的,PLC 體系結構是封閉的,各PLC 廠家的硬件體系不兼容,編程、語言及指令系統也各異。當用戶選擇了一種PLC 產品后,必須選擇與其相對應的控制規程。

3.3 溫度測量裝置

由于微波是頻率很高的電磁波,其對設備的干擾不容忽視。因為微波是高頻電磁波,會對熱電偶產生干擾,使其信號紊亂。因此,傳統的熱電偶測溫法已不適用于微波加熱系統,紅外測溫用于微波燒結系統的溫度測量是非常適用的[26]。本文的溫度測量是用紅外測溫技術。

3.4 波導管及微波耦合器

前面已經講過,材料對微波的作用有反射、吸收和穿透三種。塊狀金屬物體對微波有反射作用,就像光線照到光滑的鏡面上產生的反射一樣,波導管就是利用這個作用設計的。微波自磁控管天線產生后,根據微波反應腔的形狀與入口,需要一段微波波導管將微波導入反應腔內。

3.5 微波反應腔與輔助加熱裝置

微波反應腔是材料與微波反應的場所,是由金屬制成的微薄諧振腔。它使微波在腔體內產生諧振,使微波在腔體內均勻分布,能夠被材料所吸收。微波反應腔內需要配置一些保溫材料,保溫材料必須是能夠讓微波穿透,沒有雜質,使微波能夠達到被處理的材料體內。國內也有一些發明專利中,使用了某種特質保溫材料,可以使微波的傳播成折射狀態,使微波能聚焦到所處理的材料所在的區域。

4.系統軟件設計

本設計的系統軟件是上位機控制軟件,它負責人機接觸,提供友好的界面,方便用戶使用微波燒結系統。軟件的作用是控制實現數據采集、分析、處理、顯示燈功能,并將其集成為儀器操作與運行的命令環境[36]。本系統的軟件是基于VC++6.0開發,軟件的基礎是MFC 中的應用程序框架。其具體功能是:處理從智能控制儀表中發送的數據、顯示系統運行的狀態、發送用戶的各項控制指令至控制儀表中、記錄系統每次運行的溫度曲線。

4.1 軟件使用的關鍵技術:

4.1.1面向對象程序設計

面向對象程序設計是軟件工程理論中結構化設計、數據抽象、信息隱藏、知識表示及并行處理等各種理論的積累和發展。面向對象思想的基礎就是類,它是客觀世界中事物的行為和特征的抽象概括。

4.1.2動態鏈接庫技術

動態鏈接庫是由用戶自己開發的、可以被最終用戶(包括用戶本人和其他使用該模塊的人)具有某一特定功能的函數和類的集合。

4.1.3多線程編程

線程(thread)是執行線程(thread of execution)的簡稱。進程是以一個線程(稱為主線程)作為開始。根據需要,進程可以產生更多的線程(利用CreateThread),讓CPU 在同一時間執行不同段落的程序代碼。在只有一個CPU 內核的情況下,不可能真正有多任務的情況發生,“多線程同時工作”的幻覺主要是靠調度器來完成,它是以一個硬件定時器和一組復雜的線程調度規則,在不同的線程之間作快速切換操作。

4.1.4定時器技術

在軟件的設計中,一些有關時間的確定,運用了兩種定時方式:第一種是Sleep()函數,第二種是用Windows 平臺的定時器。

4.2 軟件總體結構

系統軟件主要實現讀取智能溫控儀表數據、數據處理、系統狀態顯示、繪制實時溫度曲線、發送控制命令和記錄歷史曲線等功能。

4.3 串口通信

串口通信的又分同步串口通信和異步串口通信,上位機通信一般采用異步串口通信。在Microsoft Windows 下開發串行通信程序通常有如下四種方法:

(1) 利用 Windows API 通信函數。

(2) 利用 Windows 的讀寫端口函數_inp、_inpw、 _inpd、 _outp、 _outpw、_outpd,或開發驅動程序(Windows NT 系列),直接對串口進行操作。

(3) 利用第三方提供,或自己編寫的通信類。

(4) 使用串口通信組件,如 ActiveX 控件MSComm。

4.4 數據處理

本文的數據處理主要是針對于PC 機接收的控制儀表的數據和軟件發送到控制儀表的數據處理。系統狀態的顯示、數據的存儲和歷史數據的調出等都是數據處理的內容。這些數據有格式的轉換,數據結構的設計等等。都是通過各獨立的函數來實現的。

4.5 系統安全

為了使本軟件在運行狀態下不被誤操作或者不被非工作人員設置。本軟件設置了一個登錄系統,只有輸入用戶名和密碼才能進入系統,進行相關操作。

5.系統的調試及微波燒結PTC 工藝實驗

系統的硬件電路設計和軟件開發完成之后,接下來的工作就是對系統的調試及運行,只有各項指標都達到要求之后,才能對電子陶瓷材料的微波燒結進行試驗。

5.1 系統的調試與運行

5.1.1串口通信調試

串口通信的調試是檢查通信的準確性及可靠性。

5.1.2曲線繪制的調試

曲線的繪制是通過創建一個派生類來完成的。

5.1.3溫度測量調試

對于不同顏色的材料,紅外測溫儀在同一發射系數下測量的溫度值是不一樣的,這是因為不同顏色發射的紅外線波長不一樣。

5.1.4微波饋入調試

對微波饋入的調試是調節微波耦合器使微波的反射功率達到最小,微波能量盡量被材料所吸收。

5.1.5系統的運行

在調試工作完成之后,就可以正常運行微波燒結系統了,此時的系統是不會也不允許出現任何錯誤的。

5.2 運行結果、控制精度及誤差分析

影響系統精度的因素主要是紅外測溫儀的精度、溫度控制儀的精度、微波源的輸出穩定度及PID 參數是否滿足材料的微波吸收性能等。

6.總結

論文得出的主要結論如下:

(1) 紅外測溫為非接觸式測量測溫,精確度高。熱電偶測溫為接觸式測溫,雖然熱電偶測溫的精度較高,熱電偶必需放置在測試環境中。在微波燒結系統中,微波電磁場對熱電偶信號有較大干擾,論文采用紅外測溫儀,系統的溫度測量精度高,系統工作穩定可靠。系統的測溫精度為: 350-1500°C,±0.3%。

(2) 論文利用智能溫度控制儀通過通訊接口與計算機相連,可以方便、靈活地用上位機控制軟件設定升溫曲線。儀表通過PID 算法輸出的控制量可以精確控制微波源產生微波的功率大小,系統具有較高的控溫精度高,控制精度達到±2℃。此外采取合適的屏蔽措施有效防止了強電對儀表的干擾。

(3) 論文根據材料吸收微波的特性,設計了結構合理的保溫裝置和輔助加熱裝置。本文用氧化鋁作為爐膛,高鋁纖維為保溫材料,碳化硅為輔助加熱材料設計出的保溫裝置,使樣品可以得到均勻燒結。

(4) 系統軟件采用了面向對象程序編程技術,迅速方便地設計了上位機控制程序,Visual C++編寫的基于MFC 的應用程序功能強大、界面友好;多線程技術提高了CPU 運行的效率;動態鏈接庫使得程序更模塊化;串口通信控件保證了上位機與智能溫控儀表的通信正確、有序地進行。

(5) 利用所設計的微波燒結系統燒結出了高性能的PTC 陶瓷片。與傳統燒結工藝燒結樣品相比,微波燒結PTCR 的致密性較高,均勻性較好,相對密度為91.6%,沖擊電流達到5A以上。燒結時間縮短為傳統燒結的1/4,耗能為傳統燒結的1/5,燒結溫度與傳統燒結相比降低了60℃,達到了研究的預定要求。

(6) 通過對保溫系統和升溫曲線的改變,本微波燒結系統可以用于多種電子陶瓷材料的燒結。

【參考文獻】

[1] 易健宏,唐新文, 羅述東等。微波燒結技術的進展及展望. 粉末冶金技術, 2003.21(6):351~354

[2] 馬金龍,童學鋒,彭虎. 燒結技術的革命——微波燒結技術的發展及現狀.新材料產業, 2001.11(6):30~32

[3] 周東祥,龔樹萍.PTC 材料及應用.第一版.武漢: 華中理工大學出版社, 1989

作者:電子與信息工程學院自動化096 王筱淳

粵公網安備 44030902003195號

粵公網安備 44030902003195號