隨著物聯網的興起和移動互聯網內容的日漸豐富,人們對移動通信網絡的傳輸速率以及服務質量提出了更高的要求,第五代(5G)無線移動通信技術應運而生并得到快速發展。與此同時,5G也將滲透到其他各種行業領域,與工業設施、醫療儀器、車聯網等深度融合,有效滿足工業、醫療、交通等行業的多樣化業務需求,實現真正的“萬物互聯”。

高頻段毫米波在5G通信中具有顯著的優勢,如足夠的帶寬、小型化的天線和設備、較高的天線增益等。美國聯邦通信委員會(FCC)規劃用于5G的4個高頻段包括3個授權頻段(28GHz、37GHz和39GHz頻段)和1個未授權頻段(64GHz~71GHz頻段)等,但是尋找這些頻段內性能卓越且價格合理的印刷電路板(PCB)材料是一個巨大的挑戰。因此,如何正確理解PCB材料的關鍵參數和特性,選取適合于5G技術應用頻段內應用的PCB材料至關重要。

損耗

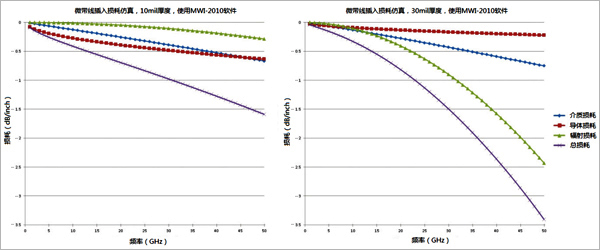

當電路設計的頻段達到高頻毫米波頻段,預估和控制電路的損耗變得尤為重要。對于高頻傳輸線及高頻電路,插入損耗主要包括介質損耗、導體損耗、輻射損耗和泄露損耗幾個部分,是各種損耗成分的總和。了解這些成分對于電路的設計是非常有幫助的。然而,高頻PCB材料一般具有較大的體電阻因此RF泄露損耗非常小,可以忽略。

羅杰斯公司開發的MWI應用軟件可以仿真插入損耗的各個組成成分,該程序可以從羅杰斯主頁(www.rogerscorp.com)上下載。它是基于Hammerstad和Jenson提出的微帶傳輸線阻抗和損耗特性描述方法,測試表明軟件仿真值與實測值具有很高的準確度。

輻射損耗

從圖1可以看出,在50Ohm阻抗下微帶線總的插入損耗隨電路工作頻率和厚度變化。為避免微帶線出現不想要的模式(很大的輻射損耗),應根據所選DK選擇厚度小于某值的板材。以4350BTM為例,應選用1/80自由空間波長以下的厚度,以達到可以忽略的輻射損耗。但是薄介質由于線寬更窄,場強更高,會帶來更大的導體損耗,銅箔的粗糙度對于導體損耗和等效介電常數的影響也更大。所以在追求更低損耗的應用中應選用更加光滑的銅箔。這一點我們將在后文給予介紹。當輻射損耗成為一個設計問題而不宜使用微帶線電路時,GCPW傳輸線可以有效的降低輻射損耗。另一方面,傳輸線的任何阻抗的失配通常都會伴隨一定的能量輻射。在射頻微波電路中阻抗失配是很常見的,這和電路的具體設計以及材料的Dk和厚度控制密切相關。選擇Dk和厚度嚴格控制的材料可以將因為材料容差變化引起的失配降至最小,從而減小輻射損耗。

圖1、DK 3.66, 1oz相同材料在不同厚度下微帶線插入損耗及各組成部分的對比

銅箔粗糙度

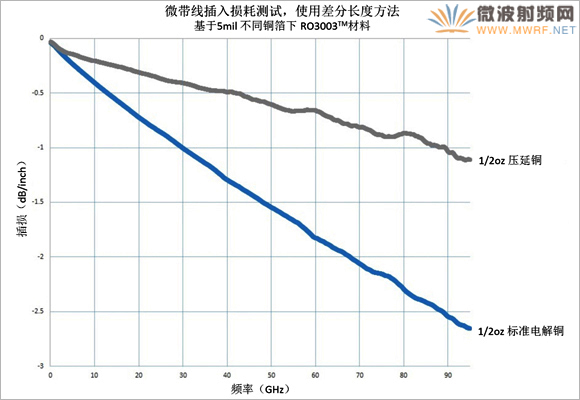

通常在PCB基材加工過程中,銅箔表面會進行糙化處理以改善其和PCB介電材料的結合力。但粗糙的銅箔表面會導致更高的導體損耗,且隨著頻率的升高導體損耗將顯著增加,這是由于電路的趨膚效應導致的。一般來說,當電路工作頻率對應的趨膚深度小于或等于銅箔的表面粗糙度時,表面粗糙度的影響將變得非常顯著。在毫米波頻段,趨膚深度通常小于銅箔的表面粗糙度,如50GHz時的趨膚深度為0.30um。

銅箔表面粗糙度有多種測量方法和衡量單位,通常以均方根Rq或者RMS來表示。通過對3種銅箔(標準電解銅、反轉處理銅、壓延銅)在電顯微鏡下使用相同放大倍數(7000x)的觀察,不同銅箔表面表現出完全不同的顆粒與粗糙度特征,如圖2所示。不難發現,標準電解銅箔的表面粗糙度較高,所呈現的顆粒狀與輪廓更大和更深;而壓延銅的銅箔表面粗糙度很小,顆粒狀和輪廓非常小;而反轉處理銅箔介于兩者之間。

圖2、1/2oz 厚度下不同銅箔表面粗糙度比較

通過使用Vececo公司的Wyko® NT1100光學表面輪廓測試儀對銅箔表面的粗糙度值進行測量,上述銅箔中標準電解銅的表面粗糙度均方根值是2.2um,某一種反轉銅是1.2um,壓延銅是0.4um。通過在羅杰斯RO3003TM的相同材料上使用不同種類銅箔制作相同的電路進行插入損耗的對比,如圖3。羅杰斯RO3003材料使用1/2oz的標準電解銅的材料本身已具有很低的插入損耗特性,但使用光滑的1/2oz壓延銅所表現出的插入損耗更低。這進一步說明選用銅箔表面越光滑,特別是毫米波頻段,越有利于電路的插入損耗的降低。

圖3、基于5mil RO3003TM材料不同銅箔類型制作相同電路的插入損耗比較

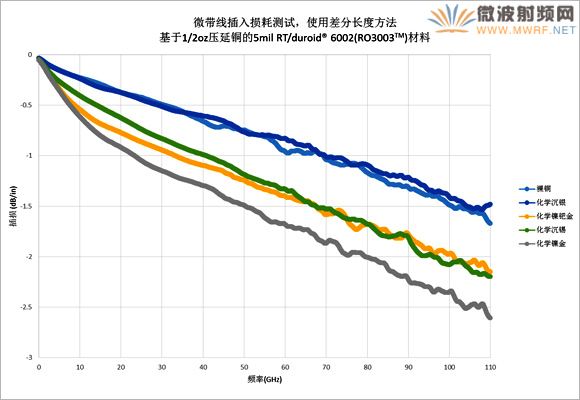

表面處理工藝

電路加工過程的最終表面處理也會對電路的損耗帶來影響,尤其是在高頻毫米波頻段。不同表面處理工藝的會對PCB的損耗產生不同影響,對寬帶、高頻微波電路更加明顯。大部分PCB表面處理的導電性都比銅箔的導電性差。導電性越差產生的導體損耗越高,從而電路的插入損耗也越大。

對于高頻電路有許多不同的表面處理工藝可供選擇,包括化學鎳金(ENIG)、有機保焊膜(OSP)、化學鎳鈀金(ENIPIG) 以及阻焊油墨等。例如,化學鎳金ENIG就是在PCB銅導體表面通過化學置換的方法先鍍上鎳,然后在鍍一層薄薄的金。通常ENIG 的鎳厚度是5um左右,金0.2um左右,金是非常好的良導體,但薄薄的一層金通常會在當元件焊接到PCB傳輸線或導線上時,被吸收到焊接點而消失。

由于趨膚效應,在高頻頻段時電流將沿著導體的表面傳輸,電流將完全覆蓋鎳層和金層。由于鎳的導電性比銅差,從而使用ENIG表面處理的電路會比使用裸銅的電路所表現的插入損耗大。RT/duriod® 6002材料是羅杰斯公司應用于航空、衛星等的高可靠性材料,而RO3003產品是與之特性基本相同的商用級材料。通過在5mil RT/duriod 6002壓延銅的材料上使用不同的表面處理工藝制作的相同微帶電路,測試比較了插入損耗特性,如圖4。可以看到,ENIG具有最高的插入損耗,而有機保焊膜、化學沉銀的插入損耗基本與裸銅相當。

圖4、基于1/2oz壓延銅5mil RT/duriod® 6002(RO3003TM)材料

不同表面處理工藝的插損比較

熱管理

當高頻/微波射頻信號饋入PCB電路時,因電路本身和電路材料引起的損耗將不可避免地產生一定的熱量。5G設備應用中不僅使用頻率升高,設備也趨于小型化,勢必產生更大的熱量。處理好電路熱管理及理解PCB的熱特性有助于避免因高溫導致的電路性能惡化和可靠性降低。

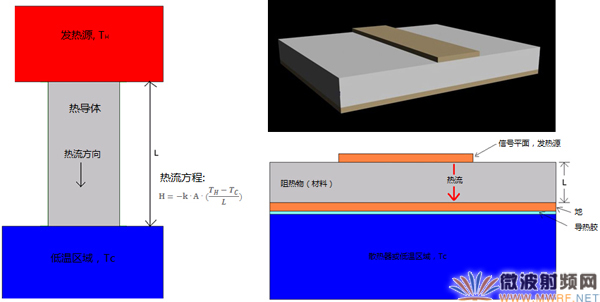

熱模型

簡單的表示電路的基本熱模型及微帶線的熱流剖面模型如圖5所示。在微帶線電路中,頂部信號平面是電路發熱源,底部接地平面是低溫區域或散熱平面,兩平面之間填充介質材料。在熱模型中,熱量將從信號平面,通過材料轉移到接地平面低溫區域實現散熱。雖然實際微帶線電路的熱量產生過程是復雜的,但對于簡單的熱模型,這樣的假設是可以接受的。圖中熱流方程中的k是材料的熱傳導系統,A是發熱源面積,L是材料厚度,(TH-TL)是上下面的溫差。熱流方程及熱模型解釋了選擇導熱系數高、厚度薄的電路材料可以實現更佳的散熱和熱量管理。

圖5、電路的基本熱模型

左)圖是基本的熱流模型,右)圖是微帶線電路的熱流剖面圖模型

熱管理

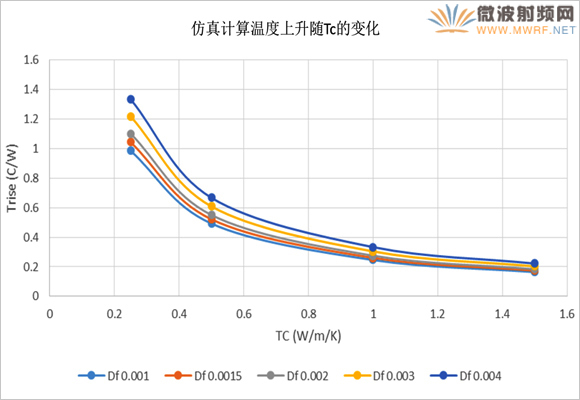

設計者通常會從電路效率和損耗角度出發來評估溫度上升情況,但是PCB介質作為熱源最近的導熱體卻是對溫升影響較大的部分。如圖6,我們通過仿真可以發現,在常用的板材中,通過降低板材的Df值來降低溫升的方法,沒有選用更高導熱率(TC)的方法有效。盡管在不同材料的介質損耗會最終影響電路的插入損耗,導致產生不同的熱量,但相比較,材料的導熱系數對于溫度變化更為明顯。對于相同導熱系數值情況下,例如0.4W/m/K,介質損耗Df從0.001到0.004引起的溫度上升僅約為0.22°C/W。然而,即使Df同為0.001的材料,導熱系數0.2W/m/K到1.5W/m/K的變化卻可引起溫度降低0.82°C/W。如果電路的輸入功率是50W,那么溫度可降低約40°C。

圖6、仿真計算溫度上升隨Tc和Df的變化

除材料的導熱系數外,材料的其他的一些參數也對熱量管理產生影響。為更好的了解PCB電路熱性能相關的影響因素,表7展示了基于不同材料,不同材料厚度、損耗因子、導熱系數、銅箔粗糙度以及插入損耗的電路的溫度變化結果。該表為對比不同電路材料的熱效應提供了參考。對比1號與2號電路,兩者的差異是電路的厚度,因此PCB材料厚度的變化會導致溫升的差異。厚度越薄,散熱路徑越短,相同條件下溫升越低;對比2號與3號電路,兩者的差異主要在不同銅箔粗糙度帶來的插入損耗的不同。銅箔表面粗糙度越小,插入損耗越低,溫升越小;電路4材料是FR-4,該材料基本不用在微波/毫米波波段。作為例子可以看到FR-4在多個方面存在不足,如高的介質損耗,導體損耗和較低的導熱率,從而在相同電路下具有最高的插入損耗,導致溫升顯著增加。電路5是基于羅杰斯RT/duroid6035HTC材料,該材料具有高達1.44W/m/K的導熱率,具有最好的導熱特性,同時具有非常低的損耗因子,插入損耗最低,在相同輸入功率下它的溫升最低,非常適合于高功率微波應用。

圖7、不同材料及厚度下熱量測試的對比

因此,對電路的熱量管理要選擇相對薄的電路材料,同時選擇高導熱率、銅箔表面光滑、低損耗因子等材料特性有利于降低微波毫米波頻段下電路的發熱情況。

多層板設計

5G技術不僅要更小型化的基站設備,天線的尺寸也要小型化。同時,將有源電路與天線相結合的有源天線系統(AAS)將作為即將到來的5G網絡的重要組成部分。小型化的設計以及有源天線系統都要求電路更多的應用多層板的設計。

Z軸熱膨脹系數

通常用于高頻PCB板的熱塑性材料是聚四氟乙烯(PTFE),可通過各種形式的填料如玻璃纖維或陶瓷材料加固增強。相比熱固性材料,PTFE的熱塑性材料通常有更好的電氣性能,具有較小的電氣損耗,但PTFE材料的Z軸熱膨脹系數(CTE)都比銅高不少。在制作多層板時,當電路板經過高溫時因材料與銅的熱膨脹系數不同而發生不同的膨脹導致PTH(Plated Through Hole)過孔的可靠性失效。

選擇低熱膨脹系數的材料對于高頻多層板應用中過孔的可靠性重要性不言而喻。羅杰斯公司研究發現,在PTFE熱塑性材料中添加一些特殊的陶瓷填料可改善材料的熱膨脹系數。兼具PTFE材料本身具有的低的溫度特性和電氣特性,這種材料非常適合于高頻毫米波多層板的應用。如羅杰斯公司的RO3000®系列電路板材料,其Z軸的熱膨脹系數低至24ppm/°C,僅需使用一個簡單的等離子體處理工藝就可完成高可靠性過孔;且它具有極低的介質損耗(RO3003的介質損耗在10GHz時僅為0.001),非常適合于高頻多層板的電路設計。

阻抗匹配

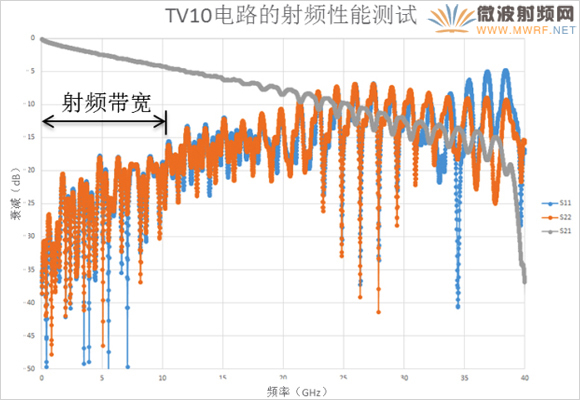

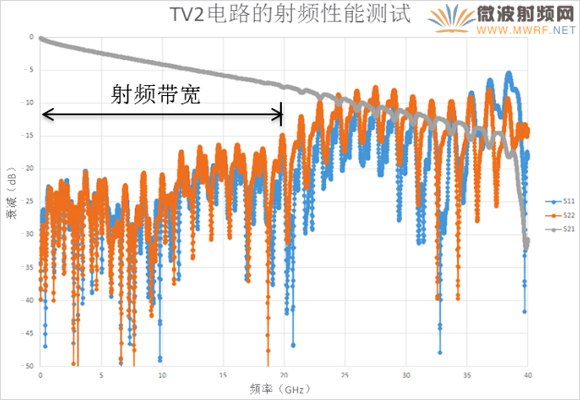

高頻微波/毫米波多層電路板中過孔設計及加工控制也是需要關注的方面。在過孔的設計和加工中,過孔的大小,孔內銅厚,孔外表層焊盤大小,以及孔與接地面之間的間距等都會對過孔的寄生電容和寄生電感產生影響。從而影響過孔的分布參數,導致整體線路的失配,這種情況在微波/毫米波頻段更為明顯。在7.3mil羅杰斯RO4350B LoproTM覆銅板兩面疊合8mil的RO4450FTM半固化片制作成4層分別包含通孔微帶線電路。通過實驗我們發現,比較通孔電路,其具有相同的通孔長度和銅厚,但孔徑較小和孔焊盤較小的電路具有更小的寄生電容、更好的寬帶特性和回波損耗,如圖8給出了通過減小通孔孔徑和孔焊盤引起的阻抗階躍變化,從而提高電路回波損耗及射頻帶寬的實測數據。

a)

b)

c)

圖8、通孔阻抗變化對射頻性能的影響a)不同通孔設計對阻抗的影響;b)TV10電路的射頻性能測試,孔徑大;c)TV2電路的射頻性能測試,孔徑小

總的來說,5G技術的不斷發展和對微波頻段的需求對于PCB材料的性能提出了更高的要求。根據頻率選擇合適的板厚,選擇損耗因子小的PCB材料,理解PCB材料銅箔表面粗糙度的影響而選取不同銅箔,以及合適的表面處理工藝有利于降低電路的插入損耗。高導熱率的PCB材料有利于5G應用中更小尺寸,更高集成度電路的熱量管理,實現最佳的散熱方案。同時,合適的PCB材料類型,材料的熱膨脹系數,過孔加工及可靠性能都將最終決定材料的選型。

作者:羅杰斯公司 技術市場工程師 袁署光

參考文獻

[1] E. Hammerstad and O. Jenson, “Accurate modelsof microstrip computer aided design,” 1980 MTT-SInternational Microwave Symposium Digest, May 1980,pp. 407-409.[2] Allen F. Horn, John W. Reynolds, and James C.Rautio, “Conductor Profile Effects on the PropagationConstant of Microstrip Transmission Lines,” IEEEMTT-S International Microwave Symposium, 2010.

[3] Allen Horn, III*, John Reynolds*, and JamesRautio+; *Rogers Corporation, +Sonnet software,“Conductor Profile Effects on the Propagation Constant of Microstrip Transmission Lines, IEEE MTT-S, 2010.

[4] John Coonrod and Allen F. Horn III, “High Frequency Circuit Materials With Increased Thermal Conductivity,” High-Frequency Electronics, Vol. 9, No.11, November 2010.

[5] Brian C. Wadell, “Transmission Line DesignHandbook,” Artech House, Norwood, MA, 1991, p. 99.

本文刊登于微波射頻網旗下《微波射頻技術》雜志 2016無線射頻專刊,未經允許謝絕轉載。

粵公網安備 44030902003195號

粵公網安備 44030902003195號