在無線電頻率的S-、C-、X-波段(2.6 to 12.4 GHz),手動調節集總電感電容(LC)濾波器的頻率是一件麻煩事,需要花很多的時間。所幸的是,一種軍用制造技術(ManTech)程序已經開發出來,用以實現調節過程的自動化。應用這一系統,調節過程變得異常迅速,時間從原來手動調節需要的兩個小時縮短到十分鐘以內。相關制作過程所需要的時間也從原來的12個小時以上下降到4小時以內。

在千兆赫波段,元件尺寸非常之小,類似在繞線電感中使用小金屬來調節頻率的方法往往不能有效解決問題。要知道,千兆赫波段的繞線電感與普通鉛筆芯的尺寸相近。要制作一個尺寸合適的金屬片,并把它安裝到這樣大小的繞線電感中是非常困難的。高頻濾波器的頻率調節往往是這樣完成的:“手動控制原有繞線電感每匝之間的距離或者修剪一對絞線的長度,因為這對絞線的線間電容能直接影響濾波器的頻率。

在這個項目之前,濾波器頻率調節的標準做法(基線方法)是手動控制繞線電感每匝之間的距離。這個方法需要在設定溫度下手動標定電感,經過嚴格訓練的技術人員,手工填寫的數據表以及相當數量的操作人員。平均而言,利用這個方法花費的調整時間在一到兩個小時之間。

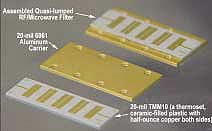

一種新的自動化工藝被開發出來以代替原有的方法。與之前使用繞線電感不同的是,這是一種半集總的平面射頻/微波濾波器(圖一)。它由分布式并聯電容,串聯電容,串聯電感以及集總串聯電容構成。平面射頻/微波濾波器的頻率調節是通過調節并聯電容焊盤的大小來完成的。比起基線方法,這個方法的好處顯而易見:對電感不需要事先進行標定;對操作者要求也相對較低;數據由電腦直接生成,不需要手動填寫;不需要很多操作人員。

圖1、在自動調節系統中,半集總的射頻/微波濾波器取代了傳統的繞線電感。

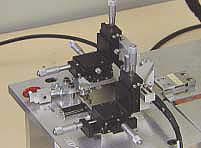

通過了解材料的剝除方式以及所使用的設備,一套全自動的調節系統被開發出來,付諸應用。對一些特例,研究了濾波器的性能與被剝除的材料的量之間的關系,包括被剝除的基材的量對整個濾波器性能的影響。在圖二中,你可以看到這套自動調節系統的照片。它主要包括一臺銑床(LPKF ProtoMat 91s/Vs),一臺網絡分析儀(HP 8720D),計算機,打印機以及特制的測試調節支架。

圖2、自動調節工作站能夠對多種不同類型的濾波器進行修剪,調節,測量,記錄并生成日志數據。

測試/調節支架被固定在銑床的前面,它包含一個固定在精密線性滑軌上的兩位置濾波器支架(后面的位置用于測試,前面的位置用于調節)。

圖3、自動調節工作站的測試/調節支架固定在一精密滑軌上,有前后兩個位置,分別用來做調節和測試。

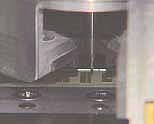

在測試位置,計算機利用網絡分析器對采集到的數據和數據庫中的期望值進行比較(圖四)。隨后,必要的修剪程序就自動被計算出來,這個程序對于每一個濾波器都是唯一的。

圖4、在這個測試位置,網絡分析器將采集到的數據與數據庫中存儲的相應數據進行比較。

得到修剪程序之后,濾波器被移到加工位(圖五)。在這里,計算機控制銑床銑除部分金屬來實現濾波器的調節(圖六)。

圖5、一旦修剪程序被確定下來,濾波器就被移到加工位。

圖6、在加工位,銑床接收計算機的指令從線路上剝除金屬,達到調節濾波器的目的。

切割深度通過手動調節加工頭上的千分尺來完成,步距為0.025 mm。濾波器在測試位和調節位上反復移動,直到達到所需的電氣特性為止。每當調節過程完成時,計算機自動打印出一張數據表,給下一步的裝配提供必要的信息;并把信息保存在數據庫中。很多種濾波器都可以用這種方法調節,其中包括半集總元件,阻尼電阻以及交叉指型。

這一自動化的工藝能夠在10分種以內實現濾波器的精確調節,與之前的基線方法相比,大幅節約了時間。另外,在相關制作過程中節約的時間進一步的減小了生產時間。仔細算起來,由于該方法無需對電感定標,同時在基材加工,組裝和調節上大幅提升了效率,總的來說,每加工一個濾波器就能節約10個小時。我們預計,通過進一步研究參數,改進分析軟件,我們將可能確定所需的濾波器的物理結構。這樣一來,濾波器的一次加工成型成為可能,調節不再是必須的工作。目前,新開發的頻率調節工藝已經被用在愛國者導彈防御系統(PAC-3)所需的S-和C-波段的濾波器上。

粵公網安備 44030902003195號

粵公網安備 44030902003195號