1、前言

眾所周知,我們將波長短于300mm或頻率高于1000MHz(1GHz)之電磁波,稱為微波。微波印制板是指在特定的微波基材覆銅板上,利用普通剛性印制板制造方法生產出來的微波基板。

在印制板導線的高速信號傳輸線中,一類是高頻信號傳輸類電子產品,這一類產品是與無線電的電磁波有關,它是以正弦波來傳輸信號的產品,如雷達、廣播電視和通訊(移動電話、微波通信、光纖通信等)。

為了達到高速傳送,對微波印制板基板材料在電氣特性上有明確的要求。在提高高速傳送方面,要實現傳輸信號的低損耗、低延遲,必須選用介電常數和介質損耗角正切小的基板材料。高速傳送的基板材料,一般有陶瓷材料、玻纖布、聚四氟乙烯、其它熱固性樹脂等。在所有的樹脂中,聚四氟乙烯的介電常數(εr)和介質耗角正切(tanδ)最小,而且耐高低溫性和耐老化性能好,最適合于作高頻基板材料,是目前采用量最大的微波印制板制造基板材料。

隨著3G通訊的迅猛發展,設計者對印制板介質材料的選擇,更加復雜。遙想當年,材料的選擇是基于價格和性能的抉擇。通常來講,設計師選擇材料時,注重的往往是電性能指標、溫度穩定性、頻率穩定性和熱膨脹系數指標。

反過來,相當于微波印制板的制造者來說,更加關注的是微波材料的可加工特性。在微波印制板的制作過程中,鉆孔、孔金屬化前的活化處理、金屬化孔制作、層壓及表面涂敷處理等工序的加工及過程控制,將直接制約著最終微波印制板的質量及可靠性。

縱觀微波印制板的加工歷史,經歷了簡單雙面微帶板的制作、雙面耦合微波板的制作、孔金屬化微波印制板的制作,以及目前方興未艾的微波多層印制板的制作。林林總總,所有這些,都是建立在印制板制作工藝技術不斷提升的基礎之上。

在多層微波印制板的制造方面,美國同行已掌握并實現了多種型號雙面微波層壓板基材的微波印制板多層化制造技術。其中包括微波介質基板多層化層壓制造、金屬化孔互連及埋/盲孔制造、多層微波印制板電裝及耐環境保護性阻焊膜制造、多層微波線路表面電鍍鎳金以及多層微波印制基板的三維數控銑加工等制造技術。

2、微波覆銅箔板材料的特性

毋庸置疑,在目前微波多層板的設計和制造過程中,選用較多的是介電常數為2.94的聚四氟乙烯覆銅箔板材料。由于制造的工藝實現,需依據不同微波板材的各性特性,所以通過以下簡介,希望給各位一個初步認識。

這里著重介紹的是一種陶瓷粉填充、玻璃短纖維增強的聚四氟乙烯(PTFE)微波覆銅箔板材料,通過它的多層化加工,可以實現微波多層印制板的制造。此類材料應用最多的是美國Rogers公司生產的RT / duroid 6002板材,它具有以下顯著特點:

(1)卓越的高頻低損耗特性;

(2)嚴格的介電常數和厚度控制;

(3)極佳的電氣和機械性能;

(4)極低的介電常數熱系數;

(5)與銅相匹配的平面膨脹系數;

(6)低Z軸膨脹;

(7)低的逸氣性,是空間應用的理想材料。

由于具有上述之種種優點,目前該種微波高頻介質材料廣泛應用于以下諸方面:

(1)相列天線;

(2)地面和機載雷達系統;

(3)全球定位系統天線;

(4)大功率底板;

(5)高可靠性復雜多層線路;

(6)商業用航空防撞系統;

此種高頻介質板材RT / duroid 6002的主要性能,參見表1。

表1 RT / duroid 6002微波印制板材性能一覽

| 性能 |

代表值 |

單位 |

條件 |

測試方法 |

|---|---|---|---|---|

|

介電常數 |

2.94±0.04 |

--- |

10GHz / 23℃ |

IPC-TM-650 2.5.5.5 |

|

損耗因數 |

0.0012 |

--- |

10GHz / 23℃ |

IPC-TM-650 2.5.5.5 |

|

介電常數熱系數 |

+12 |

ppm / ℃ |

10GHz / 1-100℃ |

IPC-TM-650 2.5.5.5 |

|

體積電阻 |

106 |

MΩcm |

COND A |

ASTM D257 |

|

表面電阻 |

107 |

MΩ |

COND A |

ASTM D257 |

|

抗張模量 |

828 |

MPa |

23℃ |

ASTM D638 |

|

壓縮模量 |

2482 |

MPa |

|

ASTM D638 |

|

吸水率 |

0.1 |

% |

--- |

IPC-TM-650 2.6.2.1 |

|

熱傳導率 |

0.60 |

W/ m /K |

80℃ |

ASTM C518 |

|

熱膨脹系數(X,Y,Z方向) |

16,16,24 |

ppm / ℃ |

10K/min |

ASTM D3386 |

|

密度 |

2.1 |

--- |

gm / cm3 |

ASTM D792 |

|

比熱 |

0.93 |

--- |

J / g / K |

--- |

|

剝離強度 |

8.9 |

lbs / in |

--- |

IPC-TM-650 2.4.8 |

|

可燃性 |

94V-0 |

--- |

--- |

UL |

3、微波印制板多層化制造工藝流程

微波多層板的制造,按照設計的需求,可以有多種實現途徑。鑒于設計具體需求的差異,可采取各自不同的工藝路線。以下列出的是一種典型微波多層板的制造工藝流程:

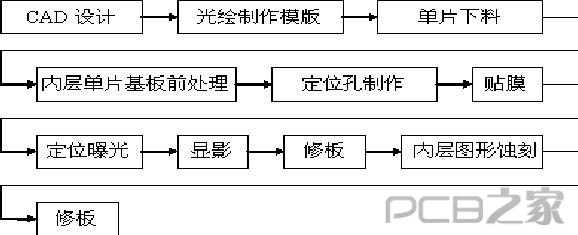

(1)光繪模版及內層圖形制作:

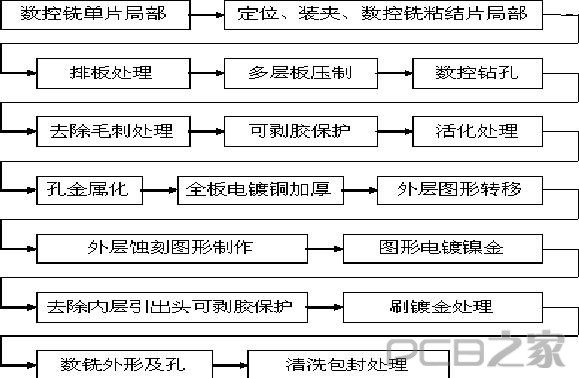

(2)層壓制作及表面涂覆:

4、討論

由于微波多層板所需用介質材料的特點,給多層板的實現帶來了一系列問題。例如,多層板制造用粘結片的選擇、多層微波印制板的層壓實現方式、以及聚四氟乙烯類微波多層印制板的孔金屬化制造前的材料表面活化處理,都將是微波多層印制板工藝所必須加以深入研究的課題。下面,將簡單加以介紹。

4.1 微波印制板多層化制造的粘結片選擇

眾所周知,無論何種形式多層板的制造實現技術,基本離不開層壓實現所發揮重要作用的粘結片材料。目前,包括美國ROGERS公司、美國ARLON公司和美國TACONIC公司在內,均有針對其不同類型微波介質基板材料,實現多層板制造的半固化片材料提供。除此以外,尚有多家公司提供的半固化片材料,可用于層壓制造,現將各公司半固化片情況綜合列表如下。

表2半固化片性能一覽

| 半固化片名稱 |

介電常數 |

損耗因數 |

Tg(℃) |

公司 |

|---|---|---|---|---|

|

RO4403 |

3.17 |

0.0050 |

— |

Rogers |

|

RO4450B |

3.54 |

0.0040 |

— |

Rogers |

|

25N |

3.38 |

0.0025 |

— |

Arlon |

|

25FR |

3.58 |

0.0035 |

— |

Arlon |

|

CuClad6250 |

2.32 |

0.0013 |

— |

Arlon |

|

CuClad6700 |

2.35 |

0.0025 |

— |

Arlon |

|

FV6700 |

2.35 |

0.0025 |

— |

Neltec |

|

TacBond HT1.5 |

2.35 |

0.0025 |

— |

Taconic |

|

Speedboard C |

2.60 |

0.0036 |

220 |

Gore |

|

R/Flex3908 |

2.90 |

0.0020 |

280 |

Rogers |

|

CLTE-P |

2.94 |

0.0025 |

— |

Arlon |

|

Speedboard N |

3.00 |

— |

140 |

Gore |

|

RO3001 |

2.28 |

0.0030 |

176 |

Rogers |

|

TacPreg/ TacBond |

3.20 |

0.0022 |

— |

Taconic |

從上述表2所列粘結片材料來看,微波多層印制電路板的制造將會較為復雜,由于各類型粘結片的特性差異,在選用過程中,會出現這樣那樣的困難,最終將需一個持續探索和研究的過程。

4.2 微波印制板多層化制造的層壓控制

由于粘結片選用類型的差異,相應之層壓制造工藝,將會有所區別。這里將選用幾種粘結片材料來進行說明。

4.2.1 半固化片25FR層壓工藝研究

表3 層壓過程溫度記錄(25FR)

| 時間(min) |

溫度(°C) |

時間(min) |

溫度(°C) |

時間(min) |

溫度(°C) |

|

0 |

24 |

31 |

104 |

62 |

167 |

|

1 |

25 |

32 |

106 |

63 |

168 |

|

2 |

25 |

33 |

108 |

64** |

170 |

|

3 |

26 |

34 |

110 |

65 |

172 |

|

4 |

27 |

35 |

112 |

66 |

173 |

|

5 |

28 |

36 |

114 |

67 |

175 |

|

6 |

29 |

37 |

117 |

68 |

177 |

|

7 |

31 |

38 |

119 |

69 |

178 |

|

8 |

33 |

39 |

122 |

70 |

180 |

|

9 |

36 |

40 |

125 |

71 |

|

|

10 |

39 |

41 |

127 |

72 |

|

|

11 |

42 |

42 |

130 |

73 |

|

|

12 |

45 |

43 |

133 |

74 |

|

|

13 |

49 |

44 |

135 |

75 |

|

|

14 |

54 |

45 |

138 |

76 |

|

|

15 |

58 |

46 |

140 |

77 |

|

|

16 |

63 |

47 |

142 |

78 |

|

|

17 |

66 |

48 |

144 |

79 |

|

|

18 |

70 |

49 |

146 |

80 |

|

|

19 |

75 |

50 |

147 |

81 |

|

|

20 |

79 |

51 |

149 |

82 |

|

|

21 |

83 |

52 |

151 |

83 |

|

|

22 |

86 |

53 |

152 |

84 |

|

|

23 |

89 |

54 |

154 |

85 |

|

|

24 |

92 |

55 |

156 |

86 |

|

|

25 |

95 |

56 |

157 |

87 |

|

|

26 |

97 |

57 |

159 |

88 |

|

|

27 |

99 |

58 |

161 |

89 |

|

|

28* |

100 |

59 |

162 |

90 |

|

|

29 |

101 |

60 |

164 |

91 |

|

|

30 |

103 |

61 |

165 |

92 |

4.2.2 半固化片SpeedBoard C低Tg層壓工藝研究

表4 層壓過程溫度記錄(SPEEDBOARD C)

| 時間(min) |

溫度(°C) |

時間(min) |

溫度(°C) |

時間(min) |

溫度(°C) |

|---|---|---|---|---|---|

|

0 |

24 |

31 |

120 |

62 |

168 |

|

1 |

24 |

32 |

123 |

63 |

168 |

|

2 |

24 |

33 |

126 |

64 |

169 |

|

3 |

24 |

34 |

129 |

65 |

169 |

|

4 |

25 |

35 |

131 |

66 |

170 |

|

5 |

25 |

36 |

134 |

67* |

170 |

|

6 |

27 |

37 |

136 |

68 |

170 |

|

7 |

28 |

38 |

138 |

69 |

171 |

|

8 |

29 |

39 |

140 |

70 |

171 |

|

9 |

32 |

40 |

143 |

71 |

172 |

|

10 |

34 |

41 |

145 |

72 |

172 |

|

11 |

37 |

42 |

146 |

73 |

173 |

|

12 |

40 |

43 |

148 |

74 |

173 |

|

13 |

43 |

44 |

150 |

75 |

174 |

|

14 |

47 |

45 |

151 |

76 |

174 |

|

15 |

51 |

46 |

153 |

77 |

175 |

|

16 |

56 |

47 |

154 |

78 |

|

|

17 |

62 |

48 |

156 |

79 |

|

|

18 |

66 |

49 |

157 |

80 |

|

|

19 |

71 |

50 |

158 |

81 |

|

|

20 |

76 |

51 |

159 |

82 |

|

|

21 |

82 |

52 |

160 |

83 |

|

|

22 |

88 |

53 |

161 |

84 |

|

|

23 |

93 |

54 |

162 |

85 |

|

|

24 |

98 |

55 |

163 |

86 |

|

|

25 |

101 |

56 |

164 |

87 |

|

|

26 |

104 |

57 |

165 |

88 |

|

|

27 |

107 |

58 |

165 |

89 |

|

|

28 |

110 |

59 |

166 |

90 |

|

|

29 |

113 |

60 |

167 |

91 |

|

|

30 |

117 |

61 |

167 |

92 |

4.2.3 半固化片RO4450B層壓工藝研究

表5 層壓過程溫度記錄(4450B)

| 時間(min) |

溫度(°C) |

時間(min) |

溫度(°C) |

時間(min) |

溫度(°C) |

|---|---|---|---|---|---|

|

0 |

19 |

31 |

108 |

62 |

167 |

|

1 |

19 |

32 |

110 |

63 |

168 |

|

2 |

20 |

33 |

111 |

64 |

169 |

|

3 |

21 |

34 |

113 |

65 |

170 |

|

4 |

22 |

35 |

115 |

66 |

172 |

|

5 |

23 |

36 |

118 |

67 |

172 |

|

6 |

24 |

37 |

121 |

68 |

173 |

|

7 |

26 |

38 |

124 |

69 |

174 |

|

8 |

29 |

39 |

126 |

70 |

174 |

|

9 |

32 |

40 |

129 |

71 |

175 |

|

10 |

36 |

41 |

131 |

72 |

175 |

|

11 |

40 |

42 |

134 |

73 |

|

|

12 |

45 |

43 |

137 |

74 |

|

|

13 |

50 |

44 |

139 |

75 |

|

|

14 |

56 |

45 |

141 |

76 |

|

|

15 |

60 |

46 |

143 |

77 |

|

|

16 |

65 |

47 |

146 |

78 |

|

|

17 |

69 |

48 |

148 |

79 |

|

|

18 |

73 |

49 |

150 |

80 |

|

|

19 |

77 |

50 |

152 |

81 |

|

|

20 |

81 |

51 |

154 |

82 |

|

|

21 |

85 |

52 |

156 |

83 |

|

|

22 |

88 |

53 |

157 |

84 |

|

|

23 |

91 |

54 |

159 |

85 |

|

|

24 |

94 |

55 |

160 |

86 |

|

|

25 |

96 |

56 |

161 |

87 |

|

|

26 |

98 |

57 |

162 |

88 |

|

|

27 |

101 |

58 |

163 |

89 |

|

|

28 |

102 |

59 |

165 |

90 |

|

|

29 |

105 |

60** |

166 |

91 |

|

|

30* |

106 |

61 |

167 |

92 |

4.3 孔金屬化制造前材料表面活化問題

由于聚四氟乙烯材料的憎水性及其表面能很低的特性,其印制板孔金屬化不同于常規的印制板,對它進行孔金屬化和電鍍是很困難的。而金屬化孔質量的好壞直接影響多層微波基板的質量。

眾所周知,對于聚四氟乙烯高頻多層印制電路板的孔金屬化制造,其最大的難點是化學沉銅前的活化前處理,也是最為關鍵的一步。

有多種方法可用于化學沉銅前處理,但總結起來,能達到保證產品質量并適合于批生產的,主要有以下兩種方法:

4.3.1 化學處理法

金屬鈉和萘,于非水溶劑如四氫呋喃或乙二醇二甲醚等溶液內反應,形成一種萘鈉絡合物。各組份之配比請參見下表6。

該鈉萘處理液,能使孔內之聚四氟乙烯表層原子受到浸蝕,從而達到潤濕孔壁的目的。此為經典成功的方法,效果良好,質量穩定。

表6 鈉萘處理液各組份配比示例

| 藥品名稱 |

份額 |

|---|---|

|

金屬鈉 |

2.3克(0.1摩爾) |

|

萘 |

12.8克(0.1摩爾) |

|

乙二醇二甲醚 |

100毫升 |

世事無絕對,凡事都要采取一分為二的態度。對于此種聚四氟乙烯鈉萘處理液來說,也有其制備、使用和儲存方面不易的一面,簡述如下:

(1)該種聚四氟乙烯鈉萘處理液之制備反應,屬非水溶劑化反應(類似于有機合成之格氏反應)。對于具備一定化學合成經驗的專業技術人員來說,尚不能保證每次合成之成功率。對于不具備此類水平的人員來講,實現該處理液的配制,較為困難。

(2)由上可知,制備前對反應瓶的去水之烘干處理很重要。

(3)上述反應,需在氮氣的保護下進行。因此,對反應裝置的搭建,需進行一定的考慮,并善于進行總結。

(4)該反應過程中,會產生一定的熱量,而此反應成功之關鍵之一,是確保反應過程藥液溫度需低于5℃。可通過冰浴或冰鹽浴來保證。

(5)作為反應主要成份的金屬鈉,易燃,危險性大。一方面需專人管理,另一方面在反應前需對其進行小塊化處理,只有這樣,才能確保該種聚四氟乙烯鈉萘處理液的成功合成。有時,金屬鈉來料質量的好壞,直接關系到最終之成敗。

(6)最后,對于鈉萘處理液來講,其毒性大,且保質期較短,應根據生產情況進行配制。不用時,選用棕色細口瓶進行密閉保存。此外,采用該處理液對聚四氟乙烯進行孔壁作用后,可將其及時倒回棕色瓶內,留作下回再次使用。

4.3.2 等離子體處理法(PLASMA)

等離子體,是指像紫色光、霓虹燈光一樣的光,也有稱其為物質的第四相態。等離子體相態是由于原子中激化的電子和分子無序運動的狀態,所以具有相當高的能量。

(1)機理:

在真空室內部的氣體分子里施加能量(如電能),由加速電子的沖撞,使分子、原子的最外層電子被激化,并生成離子,或反應性高的自由基。

如此產生之離子、自由基被連續的沖撞和受電場作用力而加速,使之與材料表面碰撞,并破壞數微米范圍以內的分子鍵,誘導削減一定厚度,生成凹凸表面,同時形成氣體成分的官能團等表面的物理、化學變化,提高鍍銅粘結力、除污等作用。

上述等離子體處理用氣體常見的有氧氣、氮氣和四氟化碳氣。下面通過由氧氣和四氟化碳氣所組成之混合氣體,舉例說明等離子體處理之機理:

(2)用途:

1、凹蝕 / 去孔壁樹脂沾污;

2、提高表面潤濕性(聚四氟乙烯表面活化處理);

3、采用激光鉆孔之盲孔內碳的處理;

4、改變內層表面形態和潤濕性,提高層間結合力;

5、去除抗蝕劑和阻焊膜殘留。

(3)舉例:

A.純聚四氟乙烯材料的活化處理

對于純聚四氟乙烯材料的活化處理,是采用單步活化通孔工藝。所用氣體絕大部分是氫氣和氮氣的組合。

待處理板無需加熱,因為聚四氟乙烯被處理成活性,潤濕性有所增加。真空室一旦達到操作壓力,啟用工作氣體和射頻電源。

大多數純聚四氟乙烯板的處理僅需約20分鐘。然而,由于聚四氟乙烯材料的復原性能(回復到不潤濕表面狀態),化學沉銅之孔金屬化處理需在經等離子體處理后的48小時內完成。

B.含填料聚四氟乙烯材料的活化處理

對于含填料的聚四氟乙烯材料制造的印制電路板(如不規則的玻璃微纖維、玻璃編織增強和陶瓷填充之聚四氟乙烯復合物),需兩步處理。

第一步,清潔和微蝕填料。該步典型之操作氣體為四氟化碳氣、氧氣和氮氣。

第二步,等同于前述純聚四氟乙烯材料表面活化處理所采用的一步法工藝。

5、結論

各類通訊用特種印制板之一的微波印制板,尤其是聚四氟乙烯類微波材料的運用,在原有對印制板之單、雙面制造要求的基礎上,逐漸向微波多層化電路板制造方向邁進。這種微波多層印制電路板有別于傳統意義上的多層印制板,由于其層壓制造之特殊性,除了微波多層板粘結材料的選擇、微波多層板的層壓制造、以及微波多層板的孔金屬化前活化處理,必須認真研究對待以外,對層間重合精度、圖形制作精度、層間介質層厚度一致性、鍍層均勻性及涂覆類型,也提出了更為苛刻的要求。

進入二十一世紀以來,無論是各類微波多層印制板的設計需求數量,還是制造工藝要求質量,都在迅速發展之中。由于其獨特的產品特征,在電子、通信、汽車、軍事、計算機等領域中將大顯身手,未來的應用會越來越廣泛。

粵公網安備 44030902003195號

粵公網安備 44030902003195號