氮化鎵技術的不斷進步促使設備在更高的功率、電源電壓和頻率下工作。

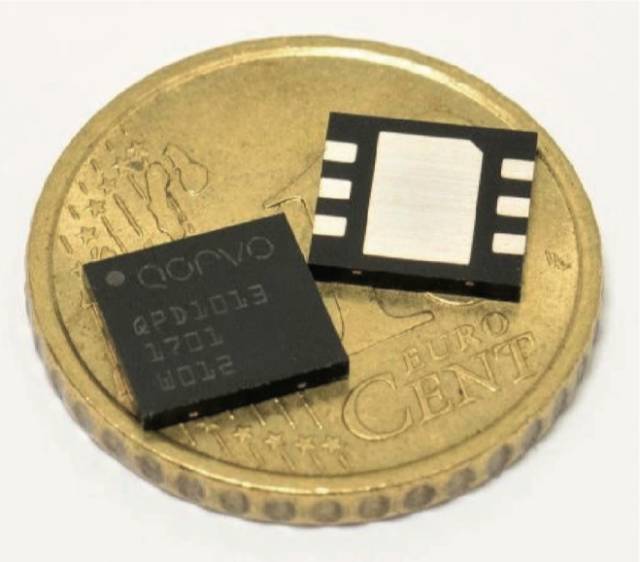

?圖1 QPD1013 晶體管的照片

如圖1所示, QPD1013晶體管采用0.50 μm GaN-on-SiC技術。它采用具有成本效益的6.6x7.2 mm DFN(雙邊扁平無引腳)封裝,與傳統(tǒng)的金屬陶瓷封裝相比,可以實現(xiàn)更簡單的PCB組裝。

盡管GaN晶體管效率非常高,但考慮到高RF功率電平意味著即使是高效的PA,晶體管也將具有顯著功耗。由于晶體管是SMT組件,因此需要仔細設計PCB以優(yōu)化熱性能。已經(jīng)對兩種方法進行了評估,并報告了兩者的結果。

第一種方法在晶體管的接地焊盤下使用覆銅孔陣列,第二種方法使用銅幣技術。銅幣是在制造期間嵌入到PCB中的一塊實心銅(通常稱為金屬塊),以允許從晶體管到安裝了PCB的載體的有效熱傳遞。許多PCB制造商都具有覆銅孔技術經(jīng)驗,但射頻頻率下的銅幣技術還未成熟。

晶體管測量

該設計使用以20mil厚度的Rogers RO4350組裝的樣品晶體管的大信號和小信號測量值。晶體管靜態(tài)偏置為65V,240mA。

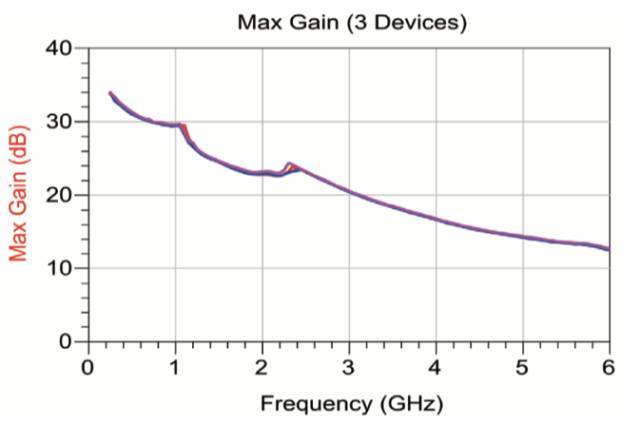

?圖2 晶體管MAG與頻率3個晶體管

圖 2 顯示了三個不同晶體管隨頻率變化的最大可用增益 (MAG),這清楚地表明非常好的單元間一致性。雖然QPD1013表現(xiàn)出的增益超過6GHz,但出于實用性考慮,它最適合在最高約3.5GHz下工作。

最大增益(3 臺設備)最大增益 (dB) 頻率 (GHz)

負載牽引測量值顯示,當以10%的占空比和100 μs脈沖寬度工作時,晶體管可提供超過52dBm 160 W) 的RF輸出功率,效率約為70%。此負載牽引數(shù)據(jù)被用作PA大信號設計的基礎。

功率放大器設計

PA設計的起點是使晶體管在整個工作頻段內無條件保持穩(wěn)定。必須首先確保帶內的穩(wěn)定性,這通過在RF輸入端納入RC穩(wěn)定網(wǎng)絡來實現(xiàn)。串聯(lián)電阻消耗的功率對于傳統(tǒng)SMT組件來說過高,所以使用了來自IMS的高功率氮化鋁電阻。放大器需要在-40°C以下的所有頻率中無條件保持穩(wěn)定,以使放大器在較廣的溫度范圍內工作。通過在偏置饋電點添加適當?shù)腞C去耦 (可在設計過程中稍后添加),可以大大提高低頻段穩(wěn)定性。

由Qorvo提供的初始負載牽引數(shù)據(jù)用于確定1.2GHz至1.8GHz之間輸出功率和漏極效率的最佳負載阻抗。QPD1013在某些負載條件下可提供高達200W的功率,但還需要仔細考慮工作效率,以確保晶體管的工作溫度可以接受。選擇導致最高漏極效率的負載阻抗作為由輸出匹配網(wǎng)絡呈現(xiàn)的目標阻抗。相應的RF輸出功率電平仍然很高,并且更高的效率確保了可接受的熱性能。

輸出匹配網(wǎng)絡利用帶通拓撲來滿足目標負載阻抗。高工作電壓和高RF功率電平對粗心的設計師構成潛在陷阱。保持RF軌道足夠寬以避免由于非常高的RF功率電平引起的溫度過高和潛在破壞,這非常重要。必須仔細選擇匹配電容以具有足夠的擊穿電壓,從而承受具有足量Q的直流加RF電壓擺幅,以避免過多的功耗和效率降低。

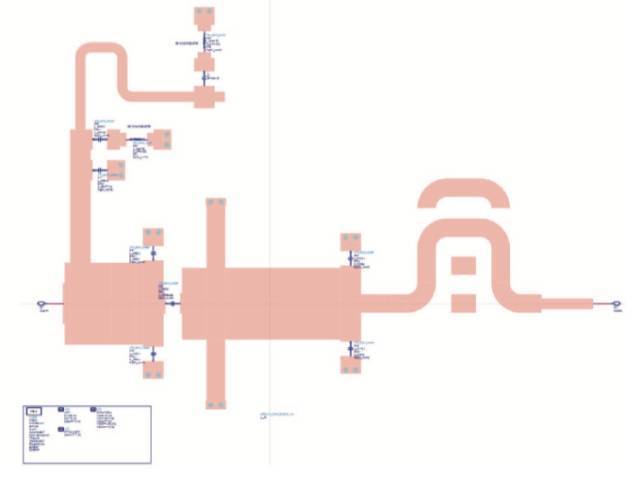

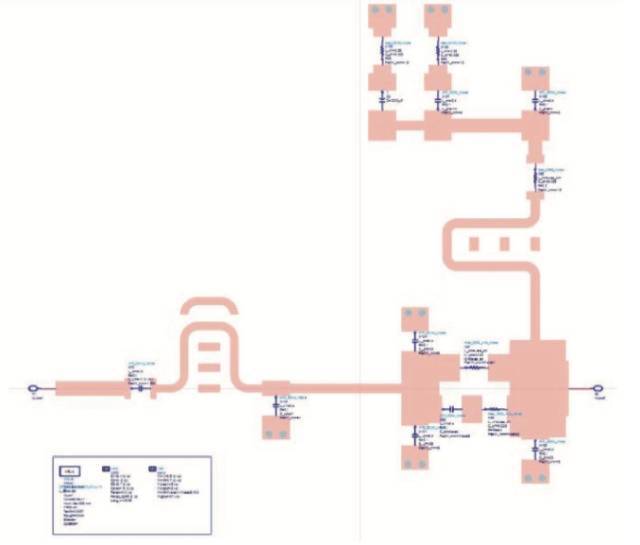

使用Keysight Momentum對輸出匹配網(wǎng)絡的金屬件進行平面EM仿真,并結合O805 SMT組件的嵌入式高頻模型模擬多端口S參數(shù)塊。圖3 顯示了輸出匹配網(wǎng)絡電路的混合EM/原理圖。

?圖3 EM 模擬輸出匹配

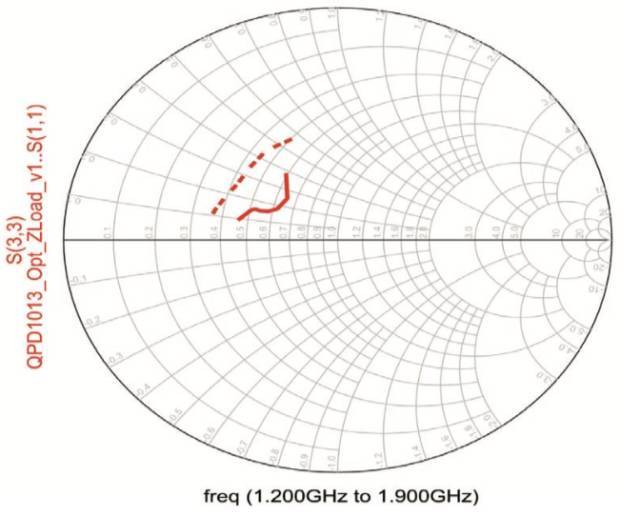

?圖4 目標(虛線)到模擬(實線)負載阻抗, 10 Ω圖

模擬負載阻抗針對圖4中標準化為10 Ω的史密斯圓圖上的目標進行繪制。在提供的負載牽引輪廓(未示出)上覆蓋模擬負載曲線,表明將滿足目標功率和效率值。

S(3,3) QPD1013_Opt_Zload_v1..S(1,1)

頻率(1.200GHz 至 1.9000GHz)

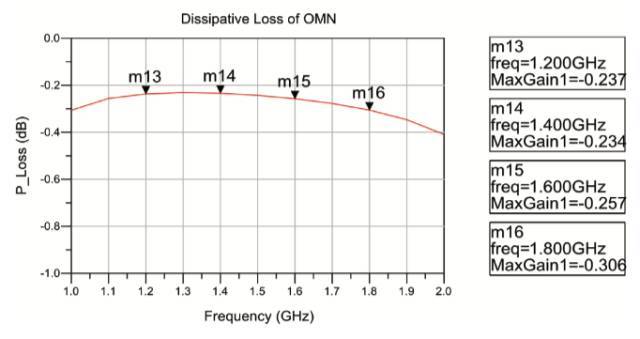

輸出網(wǎng)絡的模擬插入損耗如圖 5 所示。

?圖5 輸出網(wǎng)絡的模擬插入損耗

輸出匹配網(wǎng)絡損耗來自PCB介質中的傳輸線損耗和SMT組件損耗。在這些輸出功率電平下,即使是零點幾dB的損耗也將達到幾瓦特的耗散功率,這顯著降低了總體PA效率。

?圖6 EM模擬輸入匹配

輸入匹配網(wǎng)絡采用低通架構。IMS氮化鋁電阻用于柵極穩(wěn)定性網(wǎng)絡。這些可以消耗幾瓦的功率,這使得PA能夠承受在P-3dB壓縮下操作PA所需的10至20W的高輸入驅動電平。圖6顯示了輸入匹配網(wǎng)絡,其模擬方式與輸出匹配網(wǎng)絡相同。

可以看出,輸入和輸出匹配網(wǎng)絡的布局都包括感應回路和焊盤,以便在制造后調整PA性能。最后,這些都是不需要的,而唯一的制造后修改是對電容值的小改動。

PA的模擬小信號性能如圖7所示。說明了寬帶寬和平坦增益與頻率響應。

?圖 7 模擬的小信號性能

熱考量

氮化鎵比LDMOS或GaAs具有更高的功率密度。這樣的結果是耗散功率需要從封裝中有效去除,以便保持足夠低的結溫,并確保較長的晶體管壽命。

封裝的主要傳熱機制是通過芯片貼裝板進入PCB。PCB的精心設計對于確保向環(huán)境的良好熱傳遞至關重要,因此將晶體管溫度保持在適當?shù)牡退健T诠ぷ髦性u估了兩種實際方法,一種方法使用覆銅孔陣列(如圖8右側所示), 另一種方法使用裝配到PCB中的銅幣(如圖8左側所示)。在這兩種情況下,PCB都安裝在了鋁載體上。

?圖8 銅幣(左)和覆銅孔(右)

實現(xiàn)與測量的性能

圖9顯示了一個完全組裝的功率放大器的照片。鋁載體前面的孔允許將熱電偶直接放置在QPD1013晶體管的正下方。

?圖9 制造的PA的照片

使用覆銅孔和銅幣技術制造PA。在這兩種情況下測量的RF性能非常相似;但與覆銅孔PCB相比,在使用工作溫度低于10°C的晶體管時,銅幣提供了更高的熱性能。除非另有說明,否則下面給出的結果屬于PCB覆銅孔版。

小信號測量

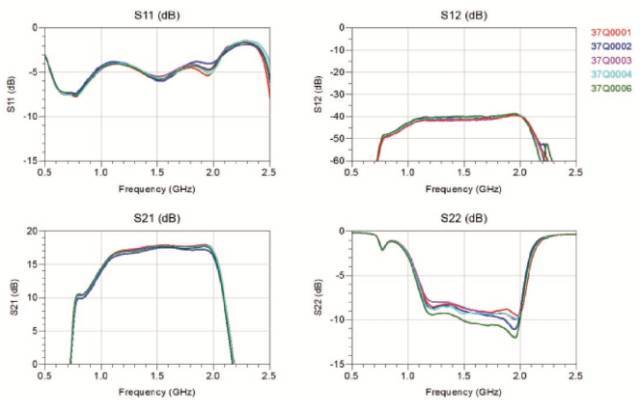

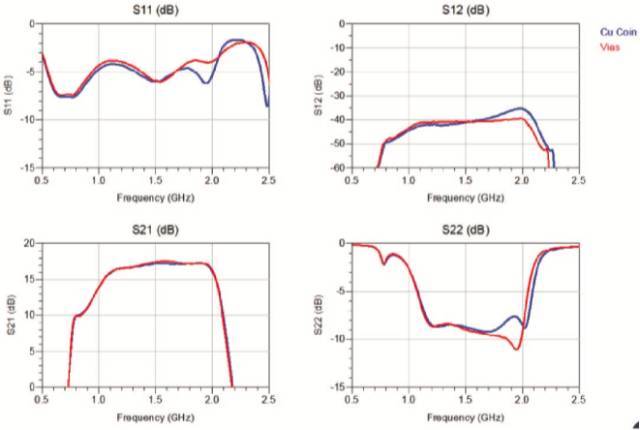

?圖10 在25℃下測量的5個PA的S參數(shù)

圖10 繪出了25°C(晶體管基礎溫度)下5個PA的小信號S參數(shù)。特別值得注意的是,整個工作頻段的增益平坦度和模擬與測量之間的良好一致性。所有四張圖顯示了測量的PCB范圍內的一致性。

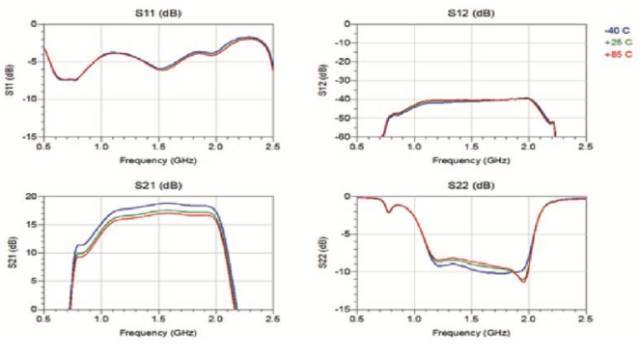

?圖11 一個PA隨溫度變化測量的S參數(shù)

圖11繪出了一個PA隨溫度變化的小信號性能。相對于25°C下的測量值,測量的S21在-40°C時約為1 dB,在85°C時約為0.5dB。

?圖12 覆銅孔PCB與銅幣PCB的S參數(shù)比較

圖12顯示了使用覆銅孔和使用銅幣PCB技術的PA小信號性能的比較。可以看出,RF性能非常相似,而且在大信號性能中也觀察到了這點。

大信號測量

測量了多個PA隨溫度變化的功率傳遞特點。單元間的性能非常相似,采用覆銅孔PCB 獲得的性能與使用銅幣技術的PA獲得的性能相似。

?圖13 在P-3dB下,測量的不同溫度的RF輸出

圖13繪出了一個PA在三個不同溫度下的典型性能,從中可以看出,頻段高端的最小輸出為100 W,頻段低端的最小輸出為160W。

?圖14 在P-3dB下,測量的不同溫度的效率

圖14 顯示PA輸出的典型效率為55%,其中包括輸出匹配網(wǎng)絡和連接器損耗。雖然PA的效率令人印象深刻,但耗散功率仍可以超過100W,突顯出需要有效的熱解決方案。

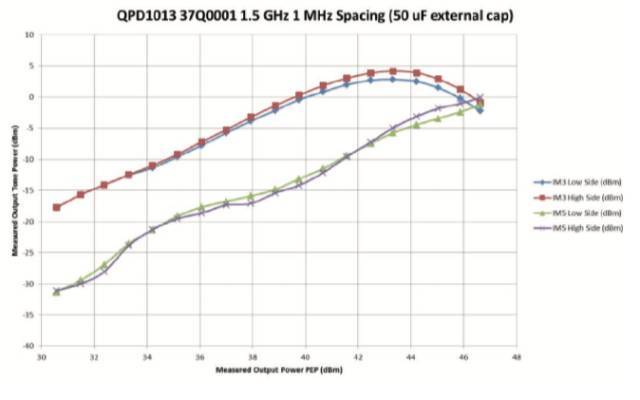

?圖15 雙音互調產(chǎn)品

此外,還測量了PA的雙音互調性能。圖15 繪出了典型放大器與輸出功率的三階和五階產(chǎn)品的電平。對于10W (40 dBm) 的總RF輸出功率,輸出IP3約為+60 dBm。

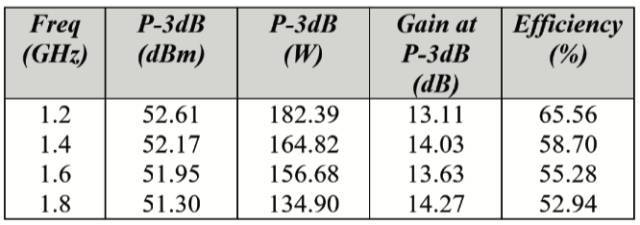

?表1 測量的性能總結

結論

本文介紹了使用市售SMT晶體管(QPD1013)的GaN PA的設計與實現(xiàn)。該放大器覆蓋1.2至1.8 GHz的頻段,并提供約160W的RF輸出功率,效率約為60%。放大器與頻率的關鍵性能數(shù)據(jù)列于表 1。

與所有功率晶體管一樣,謹慎的熱設計是可靠運行的關鍵。使用兩種不同的PCB方法 (覆銅孔陣列和嵌入式銅幣)制造并評估了PA的不同版本,以確保良好的熱性能。這兩種情況下的RF性能非常相似。使用銅幣PCB導致通道溫度降低10°C。

雖然銅幣PCB實現(xiàn)的熱阻抗改進很有吸引力,但必須高度注意以確保PCB的表面保持平坦,并在銅幣和DFN的接地焊盤之間形成良好的接觸。任何氣隙或焊縫都可能會削減銅幣方法的內在優(yōu)勢。

作者:

Qorvo公司 R Santhakumar,R Martin

Plextek RFI J M Greene,R M H Smith,L M Devlin

粵公網(wǎng)安備 44030902003195號

粵公網(wǎng)安備 44030902003195號