隨著科學技術的發展,電子產品內部器件的工作頻率不斷提高,微波部件在電子產品中的應用也越來越多,而在微波部件零件加工和部件裝配過程中會經常遇到以下一些問題,嚴重影響微波部件的性能指標或者功能,降低了使用這些部件的電子產品等的穩定性及使用壽命。

1、腔體設計、加工

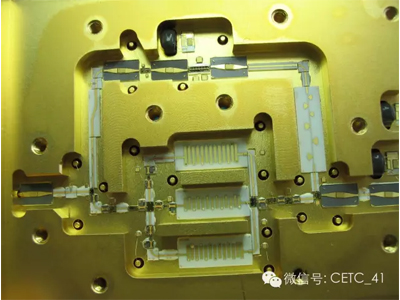

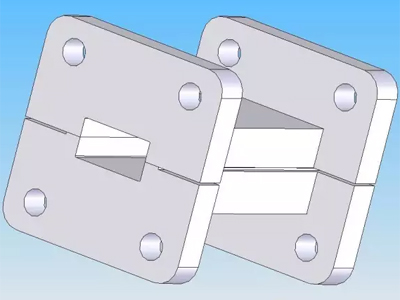

腔體作為微波部件的封裝載體,對微波部件的電磁屏蔽、抗震動沖擊、內部信號的傳輸和處理等諸多方面都有著重要的影響,微波部件中很多器件都是直接固定在腔體的內表面上,如圖1所示。

圖1、腔體組件

隨著微波部件的內部集成度越來越高,腔體體積越做越小,腔體內部空間被盡可能充分利用的同時,腔體發生形變的概率和形變造成的損失也大大增加,若在微波部件零件加工或部件裝配過程中腔體經常發生形變,就會導致零件不能使用或內部電路受損,輕則引起部件性能變差,重則內部器件損毀,部件完全失效。因此,腔體的形變應作為一個很重要的問題從設計、加工、裝調等各個環節給予充分考量。而腔體之所以變形彎曲或扭曲主要由以下幾個原因造成:

1.1、材料

目前我國在材料科學方面的研發,材料的生產加工等方面與國外先進技術還有不小的差距,尤其是在有色金屬合金材料方面的差距更為明顯,研發水平的滯后和落后的工藝設備導致國產材料在微觀組織均勻性、機械強度、可加工性以及耐腐蝕性等方面都遜色于進口材料。一般在同樣的加工環境下,進口材料的形變量要小于國產材料。例如我單位原來采用國產防銹鋁板來加工某微波部件腔體,經常遇到腔體變形不能使用,而更換進口鋁板后,在加工設備、刀具以及切削參數均不改變的情況下,腔體形變量大大減小,且零件的表面質量也改善不少,提高了零件和部件的合格率。因此,對于某些對腔體形變比較敏感的微波部件,可選用進口材料。

1.2、腔體結構設計

腔體尺寸越大,壁厚越薄的腔體越容易變形,這一點比較好理解。因此在設計時應盡量減小腔體內空腔的面積,必要時可以增加腔壁厚或加強筋,將內腔分成若干個小的區域,既增增加腔體強度,減小形變,又能防止電路之間的相互串擾。同時還可以運用ProE、Ansys等軟件對腔體模型進行熱學和力學方面的仿真分析,優化腔體結構,盡量減少腔體的形變量。

1.3、加工工藝

加工工藝的安排是否合理對腔體的最終合格成型有著相當大的影響。加工工藝既包括機加工設備、刀具、冷卻方式以及主軸轉速、進給量,粗加工和精加工的余量等工藝參數的選擇,又包括合理和必要的工序安排,如對于有些易產生變形的腔體可在粗加工去除大部分切削余量后,插入時效處理工藝流程,以消除粗加工過程中產生的應力,然后再進行精密加工,減小腔體的形變量。表1是腔體常用材料的去應力時效處理方法。

表1

| 材料 | 時效處理工藝 |

| 鋁合金 | 160-190度保溫4小時 |

| 銅合金 | 270-280度保溫2小時 |

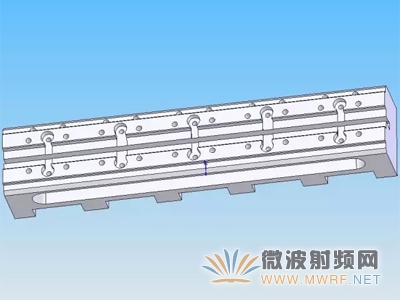

圖2、傳輸線腔體

圖2所示的零件根據加工過程中是否加入時效處理工序而得到的不同的結果,如表2所示。

表2

| 是否經過時效處理工序 | 最終平面度 |

| 否 | 0.3mm |

| 是 | 0.05mm |

(零件外形尺寸為100mmX20mmX20mm,材料為鉛黃銅,加工過程除有無加入熱處理工序有別外,其余加工環境均相同。)

2、微帶片裝配

在頻率較高的微波部件中,微帶片的使用相當廣泛,而對于這類微波部件,微帶片脫落或開裂是最常見的問題,微帶片的脫落和斷裂通常是由以下幾種原因造成的:

1)、腔體變形發生彎曲或扭曲。

2)、腔體所用基材與微帶片基片所用材料的熱膨脹系數不一致。

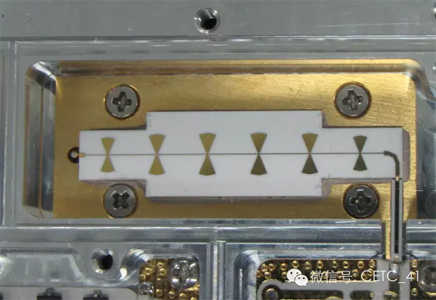

制作微帶片常用材料有陶瓷片,寶石片以及微波復合介質板等,這些材料的熱膨脹系數與其裝入的腔體的熱膨脹系數不一致,甚至相差很大,表3給出了一些常用材料的熱膨脹系數.這樣在遇到部件進行高低溫存儲或溫度沖擊時,二者的絕對伸縮量量相差太大,此時就會在微帶片和腔體之間產生應力,如果此應力過大就會導致微帶片脫落或斷裂,如圖3所示.

圖3、微帶片開裂脫落

表3

| 材料 | 熱膨脹系數 (10-6/K) |

熱導率 (W/mK) |

| AlSiC | 6.5-9.0 | 170-200 |

| CuW | 6.5-8.3 | 180-200 |

| CuMo | 7.0-8.0 | 160-170 |

| AlSi | 7.4-16 | 120-180 |

| Cu | 17.8 | 398 |

| Al | 23.6 | 238 |

| Si | 4.2 | 151 |

| GaAs | 6.5 | 54 |

| Al2O3 | 6.7 | 17 |

| BeO | 7.6 | 250 |

| AlN | 4.5 | 160-200 |

要避免出現這種問題,可采用以下幾種方法:

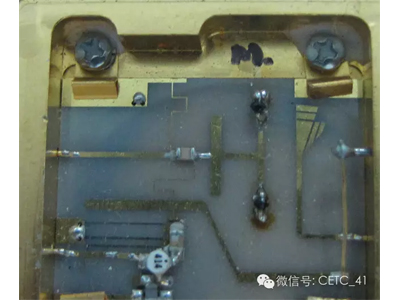

a. 在腔體和微帶片之間增加與微帶片熱膨脹系數相近的金屬材料(如可伐合金)制成的墊板作為過渡層,以緩沖熱脹產生的應力,如圖4所示。

b. 微帶片尺寸應盡可能的小,微帶片越大,溫差產生的絕對熱脹量越大,微帶片也就也容易脫離或斷裂,因此,微帶片的外形尺寸應盡可能的小,表4列出了幾種不同厚度的微帶片的建議最大外形尺寸,供參考。

表4

| 微帶片厚度 | 最大外形尺寸(長X寬) |

| 0.508mm | 30mmX30mm |

| 0.254mm | 20mmX20mm |

| 0.127mm | 15mmX15mm |

對于較大的微帶電路,在不影響性能指標的前提下可采用多個微帶片拼接,或采用柔性較好的材料,如微波復合介質板作為制作微帶片的基材,既避免片子脫落或碎裂,又降低裝配難度,提高生產效率。

圖4、加裝墊板

c. 采用彈性壓片壓緊微帶片來進行固定,如圖5所示。

圖5、彈性壓裝

3、波導結合面

理想的波導腔是一個完全封閉的金屬空腔,但由于加工工藝的限制或部件裝配的需要,有些波導腔結構需分成兩部分,然后再用螺釘組合裝配在一起。而這樣又會引入一個新的問題:由于加工誤差和結構件的形變,兩部分組合后,其結合面不能很好的接觸,導致波導的電性能變差,不能滿足指標要求。

要改善結合面的電接觸性能,可采用下面幾種方式。

1)、適當減小結合面的面積。

從加工的角度講,面越大,平面度越難保證,因此為保證結合面更好的接觸,可適當減小結合面的接觸面積,如圖6所示。這樣,在螺釘施加同樣的預緊力下,結合面單位面積上承受的力更大,能有效的減小兩結合面的接觸電阻。

圖6、波導腔組合

2)、在兩結合面之間加入柔性導電材料

在兩結合面之間涂導電膠或焊錫膏,或者夾入軟金屬,如銦、金箔或紫銅箔等柔性導電材料,能有效的填充結合面之間的空隙,以減小接觸電阻,從而提高波導傳輸腔的電性能。

3)、波導傳輸腔表面鍍涂處理

波導傳輸腔的材料多為銅合金或者鋁合金表面鍍金,對于性能要求比較高的波導,其導電性能不特別理想,波導腔表面鍍金或銀能有效改善其導電性,尤其是表面鍍銀,能大幅減小信號在波導中傳輸的損耗。但需要注意的是鍍銀表面耐蝕性較差,如果長時間暴露在空氣中,就容易氧化,變色發黃。

4)、采用焊接方式連接

采用焊接方式將法蘭盤與波導管,或者是分開加工的波導腔組合在一起,也能改善結合面的電接觸性能,但這種方法對焊接工藝水平有較高要求,尤其是要解決焊接時各部分如何定位以及如何減小因焊接時的高溫導致的變形等問題。

本文討論了微波部件的零件加工和部件裝配調試中常見的一些問題,并給出解決方法,經實際生產驗證,這些方法能有效提高微波組件的性能指標及可靠性,從而提高電子產品的整體指標和穩定性。

作者:張永虎 中國電子科技集團公司第41所

粵公網安備 44030902003195號

粵公網安備 44030902003195號