將大大延長電力電子模塊壽命

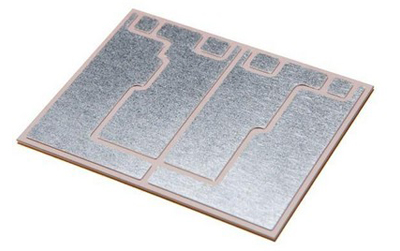

上海2012年8月7日電 /美通社亞洲/ -- 羅杰斯公司于近日推出了新款 curamik®系列氮化硅 (Si3N4) 陶瓷基板。由于氮化硅的機械強度比其它陶瓷高,所以新款curamik® 基板能夠幫助設計者在嚴苛的工作環境以及 HEV/EV 和其它可再生能源應用條件下實現至關重要的長壽命。

采用氮化硅制成的新款陶瓷基板的撓曲強度比采用 Al2O3和 AlN 制成的基板高。

Si3N4的斷裂韌性甚至超過了氧化鋯摻雜陶瓷

Si3N4 陶瓷基板主要應用于電機動力系統中的電子元件上

時至今日,功率模塊內使用的覆銅陶瓷基板的可靠性一直受制于陶瓷較低的撓曲強度,而后者會降低熱循環能力。對于那些整合了極端熱和機械應力的應用(例如混合動力汽車和電動汽車 (HEV/EV) 而言,目前常用的陶瓷基板不是最佳選擇。基板(陶瓷)和導體(銅)的熱膨脹系數存在很大差異,會在熱循環期間對鍵合區產生壓力,進而降低可靠性。在今年的 PCIM 展上羅杰斯公司推出的該款 curamik® 系列氮化硅 (Si3N4) 陶瓷基板,將使電力電子模塊的壽命延長10倍之多。

隨著 HEV/EV 和可再生能源應用的增長,設計者找到了新方法來確保這些推動極具挑戰性的新技術發展所需的電子元件的可靠性。由于工作壽命比電力電子使用的其它陶瓷長10倍或者更高,所以氮化硅基板能夠提供對于達到必要的可靠性要求至關重要的機械強度。陶瓷基板的壽命是由在不出現剝離和其它影響電路功能與安全的故障的情況下,基板可以承受的熱循環重復次數來衡量的。該測試通常是通過從 -55°C 到 125°C 或者 150°C 對樣品進行循環運行來完成的。

curamik® 產品市場經理 Manfred Goetz 說:“我們目前的測試結果(-55°C至150°C)表明,curamik® 氮化硅基板的使用壽命比汽車市場,特別是 HEV/EV,通常使用的基板長十倍以上。同樣使用氮化硅基板也令整個模塊的壽命大大提升。”

使用壽命的延長對于所有將大型半導體晶片直接鍵合到基板上的功率模塊應用而言都至關重要,并且對結溫較高(高達250°C)的 SiC 和 GaN 晶片尤為重要。curamik® 氮化硅基板的熱導率為 90 W/mK,超過了市面上其它基板的平均值。

新款基板的機械強度使我們能夠利用更薄的陶瓷層,從而降低了熱阻,提高了功率密度,削減了系統成本。

與Al2O3 和 AlN 基板相比,其撓曲強度改善了很多, 設計師們將因此而受益。氮化硅的斷裂韌性甚至超過了氧化鋯摻雜陶瓷,在 90 W/mK 的熱導率下達到了6.5~7 MPa/√m。

采用直接鍵合銅 (DBC) 和活性金屬釬焊 (AMB) 技術均可生產新款 curamik® 氮化硅陶瓷基板。該產品在6月的 PCIM 展上已經發布,并可提供樣品。

20多年以來,作為高效、高可靠應用產品的全球領先廠商,羅杰斯公司的curamik® 系列覆銅陶瓷基板一直是電力電子設計者信賴的產品。

關于羅杰斯公司

羅杰斯公司 (NYSE:ROG) 是特殊材料和部件的全球科技領導者,為消費電子、電力電子、公共交通、清潔技術和通訊基礎設施提供高性能和高可靠度的材料技術。擁有 180 多年的材料科學和工藝知識,羅杰斯為產品設計師提供解決方案,幫助他們應對最嚴峻的挑戰。羅杰斯的產品包括用于高速數字、功率放大器、天線和雷達系統的先進線路板材料,用于高壓鐵路牽引、混合電動車、風能和太陽能轉換的電力電子,和在智能手機、飛機、機車內飾、汽車和服飾中用于密封和能量管理的高性能泡沫,以及其他包括國防和消費類產品在內等眾多市場的先進材料。羅杰斯總部位于美國康涅狄格州,在美國、比利時、中國、德國和韓國都設有制造工廠,合資公司和銷售辦公室遍布全球。

粵公網安備 44030902003195號

粵公網安備 44030902003195號